技術コラム

BTA・ガンドリルにおける深穴加工とは?

こちらでは、BTA加工・ガンドリル加工における深穴加工について解説します。なぜ深穴加工を行うのはマシニングではなくBTA・ガンドリルなのか、深穴加工時に発生する問題点と対策についてご紹介します。

深穴加工とは?

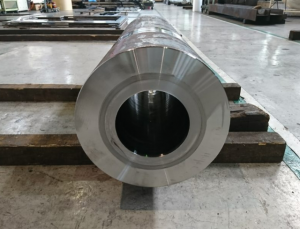

深穴加工(英語:deep hole drilling)とは、一般に、穴径に対して深さが5倍を超える穴をあける加工のことを指します。穴径や穴寸法、同軸度など高精度・高品質を実現するためには、専用の機械と技術が必要です。

深穴加工は長尺物のシャフトやスピンドル、シリンダー製造の際に必要となる長い穴をあける加工になります。自動車産業、造船業、油圧機器関連など幅広い業界で必要となる加工種類となります。

深穴加工を行う機械

一般的に切削加工となるため、まずはマシニングでの加工を思い浮かべる方も多いかもしれません。しかし深穴加工に関しては、マシニングではなくBTAまたはガンドリルでの加工が一般的です。

マシニングではなくBTAまたはガンドリルで加工する理由としては、切粉の排出性にあります。切削加工時には切粉を排出しながら加工することで摩擦を抑えたり、工具寿命を延ばしています。しかしマシニングでの深穴加工となると切粉の排出が難しくなります。

一方でBTAまたはガンドリルであれば切粉の排出についても問題なく対応できるため、深穴加工を行う際はBTAまたはガンドリルが使用されます。

深穴加工で発生する問題

深穴加工をする際には以下の問題が発生します。

切粉の排出性が悪い

径に対して5倍以上の深さを加工する深穴加工の場合は切粉の排出性がポイントになります。良くある切削加工とは異なるため専用の機械での加工が必要になります。

ブレやビビりが出てしまう

非常に長い工具での加工となるため工具がたわんで剛性が低下しブレやビビりによって製品に影響が出てしまいます。

穴が曲がる

長尺物での加工となる場合は穴が曲がってしまう場合があります。

当社が深穴加工時に実践しているポイント

BTA・ガンドリル加工.comを運営する深江特殊鋼では以下の点に注意して深穴加工を行っています。

深穴加工に最適なBTA・ガンドリルでの加工

当社ではBTA・ガンドリルを自社設備として保有しているため、常に最適な環境下で加工を行うことができます。切粉排出の問題も発生しにくいため、高精度な深穴加工が可能となっております。

ガイド穴の調整や最適な加工条件での加工

ブレやビビりなどが発生しないよう、ガイド穴径を調整したり、ワークへの喰いつきが良くなるドリル径を選定するなどの対応を行っています。穴の曲がりについても、過去の豊富な実績と経験から最適な条件で加工することで、高精度な加工にも対応しています。

深穴加工ならBTA・ガンドリル.comにお任せください!

BTA・ガンドリル.comを運営する深江特殊鋼では自社保有設備として、BTA・ガンドリルをそれぞれ複数台保有しています。幅広いサイズや材質への加工にも対応しておりますので、深穴加工についてお悩みの際は、お気軽にご相談ください。

お問い合わせはこちら