技術コラム

ガンドリルマシンの特徴と構造について

ガンドリルマシンの特徴

ガンドリルマシンとは、深穴加工を専門とする穴あけ加工を行うための機械です。主に鉄やアルミ等の金属、樹脂等に対して加工を行うことができます。通常のドリルで深穴加工をすると内部で切屑が詰まってしまい、製品やドリルを傷つける恐れがあります。ガンドリルマシンでは、ドリルの先端から切削油を噴出させることで安全で高精度な深穴加工を可能にしています。ガンドリルマシンには以下のような特徴があります。

優れた加工精度

ガンドリルマシンは、径公差・真円度・円筒度・面粗度の優れた、非常に精度の高い穴あけ加工を行うことができます。また、小径の穴あけ加工が可能で、傾斜穴および交差穴の加工が出来ることも特長です。

優れた汎用性

SS材(一般構造用圧延鋼材)やSCM材(クロムモリブデン鋼鋼材)、SKD材(合金工具鋼材)、伸銅などの様々な素材に対してガンドリル加工を行うことができます。さらに、高硬度材や、ステンレス鋼、耐熱鋼などの難削材に対しても、高い精度での穴加工が可能です。

工具の寿命が長い

ガンドリルマシンに用いられるドリルは再研削が容易なため管理がしやすく、一般的な工具に比べて工具寿命が長いです。

また、ガンドリルマシンの構造は以下の通りです。

ガンドリルマシンの構造

ガンドリルマシンは次のような装置が組み合わされ、構成されています。

・制御盤・・・ガンドリルマシンの電気制御を行う装置

・スピンドルユニット・・・軸端に回転対象をつけて、回転運動を与える装置

・ガンドリル・・・ガンドリル加工を行うためのドリル

・チップボックス・・・切粉と切削油の排出を行う部分

・ガイドブッシュ・・・穴あけ加工をサポートする装置

・ステージ・・・加工の際、ワークを設置する台

・切削油タンク・・・切削油を溜めておくタンク

・遠心分離機、ろ過フィルター・・・通常の切粉より小さく、切削油内に混入する細かいスラッジをろ過する装置

クーラントの循環システム

ガンドリル加工には、クーラントと呼ばれる切削油が使用されます。クーラントは加工の際、ガンドリルの先端から噴出され、穴あけ加工をサポートしています。クーラントを高圧で噴出することにより、効率的に切り屑を排出することができます。これにより、加工面と切り屑の発生によるワークの損傷を防ぐことができ、優れた表面粗さを期待できます。また、豊富なクーラントを供給することで切削温度の上昇を抑制し、工具摩耗の減少や仕上げ面精度の向上させることも可能です。

ガンドリル先端から噴出されたクーラントは、切り屑とともにワーク外に排出され、チップボックスへ送られます。チップボックスから切粉シュータを経由し、チップコンベアで切り屑のみが機外に排出されます。使用した切削油は遠心分離機、専用ろ過フィルターを通過する事で、スラッジなど細かい汚れが除去され汲み上げ用タンクに戻されます。ガンドリルマシンではこのようにクーラントの循環が行われています。

ガイドブッシュの働き

ガイドブッシュは、加工の際に加工穴の中心軸からドリルがズレないよう、固定する働きがあります。ガンドリルマシンの精密な穴あけ加工や優れた直進性は、ガイドブッシュの働きによるものです。ガイドブッシュを使用しない場合、穴の曲がり、ドリルの損傷などが引き起こされます。

ガンドリルの構造

ガンドリルには刃部・シャンク・ドライバーの3つの部品で構成されます。それぞれワークに穴を開ける刃先が刃部、ドリルの先端以外の部分がシャンク、スピンドルユニットに取り付けられる柄の部分がドライバーです。切り屑を排出しやすいよう、刃先は切り屑を細かく分断できる形状になっています。またシャンクにはV字の溝があり、そこから効率的に切り屑を排出できる形状になっています。

当社が保有する設備のご紹介

BTA・ガンドリル加工.comでは、ガンドリル専用の機械を3台保有しております。独自に自社開発を行ったガンドリルマシンもあるため、幅広いご要望にお応えします。

自動ガンドリル穴あけ加工ライン

メーカー:自社開発

名称:GS-1400

サイズ :φ100*1000

ガンドリル穴あけマシン

メーカー:ミロク機械

名称:MHG-1200-1500NC

サイズ :1290*2200

ガンドリル穴あけマシン

メーカー:自社開発

名称:MS-2934

サイズ :φ200*1000

ガンドリル加工事例

当社のガンドリルマシンで製作した製品事例がこちらです。

スペーサーブロック

こちらは自動車用プレス金型のスペーサーブロックです。

サイズは400*435*580であり、金型用スペーサーブロックとしては非常に大きい部類となります。φ26、深さ350の穴を21穴加工実施しております。SS材は鋼の中でも粘りのある材質となっており、切り屑が長く繋がりやすいです。深穴加工をする場合は切り屑を効率的に排出させる必要があり、BTA・ガンドリル加工.comでは積み重ねてきたノウハウを基に工具形状等に改良を加え、早く安全な加工を実現しております。

また、この様な大型部品は素材調達と加工先が別々になることが多く、運搬や納期管理等の余計なコストが発生することが多いです。 しかし、BTA・ガンドリル加工.comでは素材調達から加工まで一貫対応可能なため、お客様はトータル価格と最終納期のみの管理だけでよく、管理コストの低減につながります。

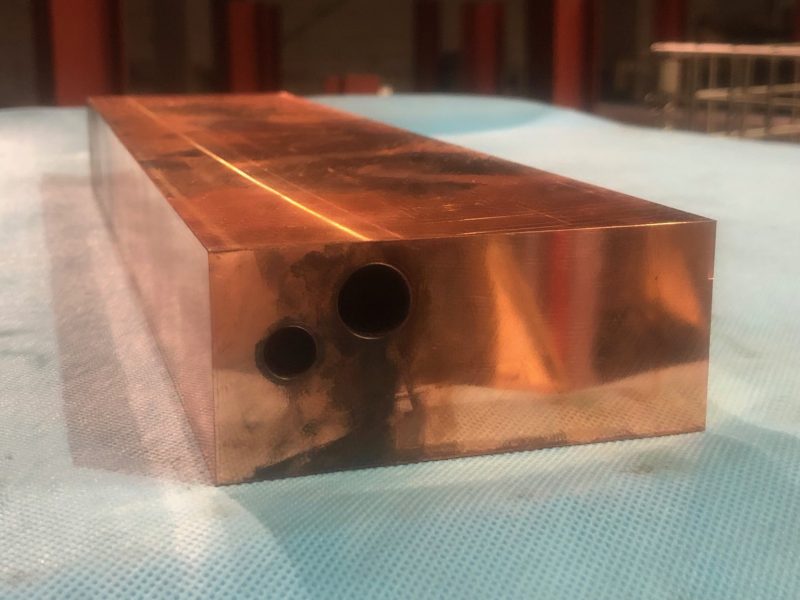

自動車業界向けホットプレス金型

ホットプレス工法とは、鋼板を約900℃に加熱し成形性を良くした状態でプレス加工を行い、同時に金型内で急冷し鋼板の焼入れを行うことで高強度の成形部材を得る方法です。そのためホットプレス用金型は冷却用に、部品形状に沿う形で水冷穴が多数設定されていることが特徴です。自動車業界では、衝突安全性の向上と環境規制の強化による燃費向上を目的とした車体の軽量化を実現するため、超高張力鋼板(ハイテン材)などの軽量かつ高強度な素材が求められており、ホットプレス工法が開発され、トヨタ自動車をはじめとした国内外の自動車メーカーでの採用が急増しています。

こちらの事例では、様々な方向に設定されている水冷穴は素材を傾ける必要があり、多大な加工時間が必要になります。BTA・ガンドリル.COMでは専用設備を用いて短納期にて対応可能です。また、深穴のみならず、口元のRcネジ穴等も対応いたします。

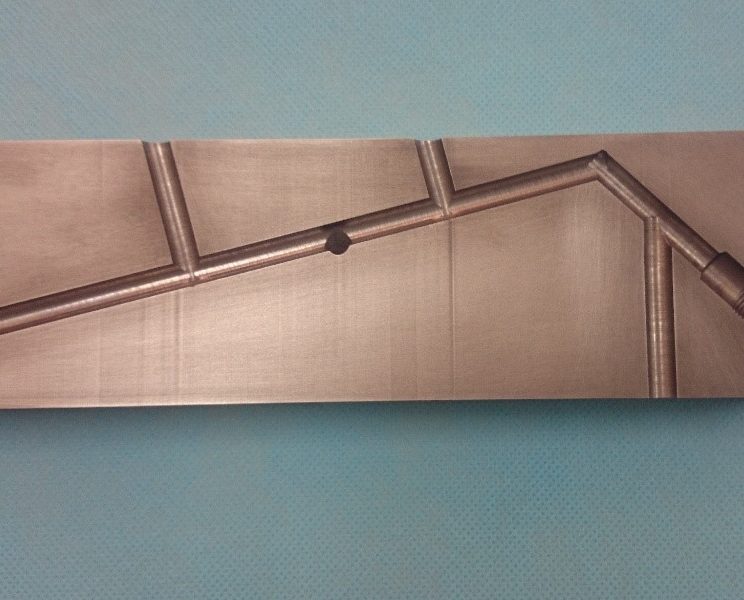

シート成形機の冷却用マニホールド

こちらは、伸銅板にφ14の深穴加工を施した事例です。銅の加工注意点は、切削時に出る切り屑です。銅合金特有のしなやかで長くつながった切り屑が発生するため、切り屑が切削工具に巻き付かないよう注意しなければなりません。

こちらの事例では、マニホールドに使用するが、お客様にて深穴加工ができないとのことで、BTA・ガンドリル.COMで素材の長手方向からの深穴加工を実施。残加工はお客様にて実施されました。この様にお客様が困っている部分のみでも対応可能です。自社で保有することが難しい特殊設備も、自社設備の一部のようにご活用ください。

ガンドリル加工のことならBTA・ガンドリル加工.comにお任せ下さい!

今回は、ガンドリル加工に使用する工具をご紹介しました。BTA・ガンドリル加工.comは、「特急」、「単品」に強い、BTA・ガンドリル加工の加工受託サイトです。材料調達から加工まで一貫対応します。

上記でご紹介した、当社の加工機の最大加工サイズは、1,290✕2,200、加工径はφ4~32、最大加工長は1,500です。3台のガンドリル加工加工機が穴径φ4~32まで、1mmピッチで高精度な穴あけ加工を短納期で対応いたします。ガンドリル加工でお困りのことがあれば、BTA・ガンドリル加工.comまでお問い合わせください!最後まで読んでいただき、ありがとうございました!

お問い合わせはこちら